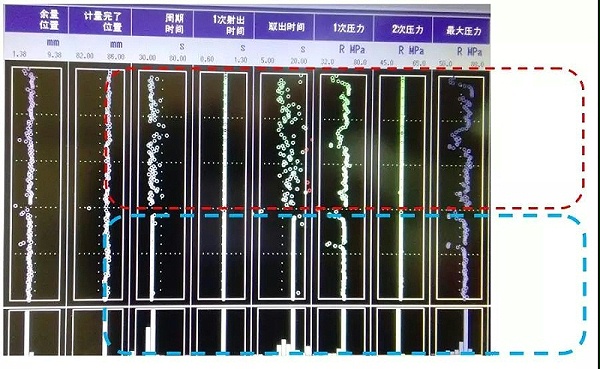

上图中,上面红色虚线内是半自动生产,下面蓝色虚线内是全自动生产。

引言:

从上图参数监控中,你们看出上下两个监控参数的差异点了吗?

你们的注塑生产过程是哪种状态呢?上面类型的还是下面类型的?

你们的主要注塑过程监控项目又是哪些呢?

你们监控注塑周期吗?你知道为什么对它进行监控?

在此,我想说的是,注塑周期很重要,我们需要对它进行管控。今天,我们一起来分析一下原因吧。

监控参数:

在我们的注塑生产过程中,我们需要对我们注塑的整个过程进行监控。其中,通过参数结果分布图,我们可以看到各个参数的波动状态。

对比图示中整个参数监控,包括了余料位置、计量完了位置、CT、射出时间、取出时间、最大压力等。

从生产方式不同对比结果来看,我们所监控的参数结果变化大的是:周期时间、取出时间、1次压力、最大压力。而我们变化点是作业方式不同,作业员 or机器人。

查找根本原因:

那,它们是怎样的一个连锁影响方式呢?我们对其进行分析。

上图图中,两个差异点是作业方式不同,带来取出时间的差异。由此看来,取出时间是导火索,引起一连串的连锁反应,as below:

各个因素监控原因:

余料位置超下限:反应了螺杆及填充状态的稳定性。如果发现余料位置超下限,那就要注意是否涨模了、止逆阀是否有磨损、喷嘴是否漏料、储料的状态等情况发生。

余料位置超上限:如果出现余料位置超上限值,那么,我们就应更多的关注我们的填充状态是否稳定,如进胶是否出现严重的不平衡状态,进一步检查如热流道加热状态、合模前热流道是否有溢料、热流道是否堵塞等情况发生。

周期时间:同一产品,不同的作业时间,最终导致熔体在螺杆内不同的停留时间,进而影响粘度,影响填充状态,严重者导致分解,影响产品强度。特别对于易分解的原料,如POM, PVC等,我们更应加强注意,另外对于外观有色差要求的,同样需注意料的停留时间。

射出时间监控:其确认我们最重要的熔体,在型腔中的填充状态是否稳定,避免产品质量的波动。如射出时间变长,说明填充速度变慢,就可能出现缺料、浮纤等问题。如射出时间变短,说明填充速度变快,就可能出现飞边、烧焦等情况。

最大压力监控:其值反应出熔体在螺杆内的一个粘度状态。如停留时间过长,熔体在螺杆内停留时间变长,粘度下降,最终体现在射出压力下降。如,料温下降,我们为了保持一定的射出速度,那我们的射出压力必然会上升。也就是说,我们所设定的射出压力一定要保证大于我们的实际最大射出压力。进而避免填充速度的波动,带来影响产品质量的风险。

注塑周期监控的重要且必要性:

由此看来,为了我们注塑产品质量的稳定,在我们注塑参数过程管控中,我们需要对我们的注塑周期进行管控。特别对于半自动生产,需要大家加强重视。

在注塑生产过程中,作业员拉门很辛苦。但,我们的产品质量更重要。为了更好的稳定生产,能全自动生产的一定要全自动生产,不能全自动生产的,我们也要想法进行经济的改善,增加机械手等自动化装置。人员成本很高,但,自动化值得投入、拥有。